メールマガジン

VOL.10 製造現場の実態に合わせた工程管理システム選定のポイント

公開日:2025.01.07|最終更新日:2025/01/07

1.個別受注生産現場における工程管理システム化の重要性

個別受注生産は、注文後に個別仕様による設計・製造・組立を進める生産方式であり、以下のような特徴があります。

・単品や多品種少量の生産に適している

・顧客のニーズにあわせた製品を作りやすい

・完成在庫や材料在庫を最小限にすることが出来る

一方で、個別受注生産現場では以下のような課題をお聞きすることがあります。

|

個別受注生産現場でよく聞く課題

|

これらの課題解決のために、工程管理システムの導入が効果的です。

工程管理システムの導入により以下のような導入効果が期待出来ます。

|

工程管理システム導入で期待される効果

|

2.個別受注生産は皆同じと言うわけではない

個別受注生産における課題と工程管理システムの導入効果は上記1で述べたとおりですが、ひと言で個別受注生産といってもさまざまな違いがあります。製造する品目や製造種別(新規、改造等)、管理者の考え方などで業務の進め方や管理手法には違いがあるようです。そこで、生産の進め方に着目して生産現場を二つのタイプに分け、それぞれの製造現場に合うシステムについて考えてみようと思います。

1.工程計画起点型

事前に加工スケジュールを立案し現場に作業指示を出すタイプ

2.大日程計画起点型

事前には大枠の日程やマイルストーンを決定し、詳細スケジュールは現場で調整するタイプ

以上の二つのタイプを下表に整理してみます。

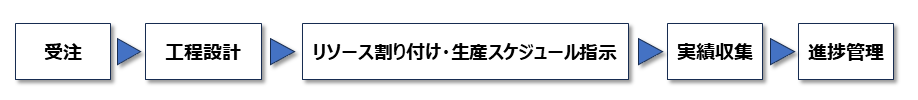

(工程計画起点型)

|

①業務の流れ ②システム化の考え方と基本的な流れ

|

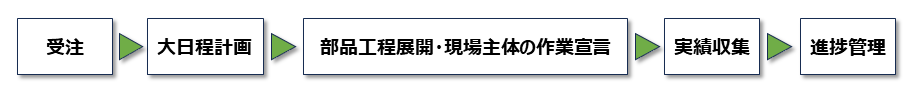

(大日程計画起点型)

|

①業務の流れ ②システム化の考え方と基本的な流れ

|

上記で述べたように、製造現場の業務の流れに加えて会社の体制や社風によってもシステム化の方向性が異なるため、まず自社がどのタイプであるのかを見極めることが重要となります。

個別受注生産についてよくご存じの方であれば、工程設計起点型の現場には一般的な工程管理システムが合うことは一目瞭然でしょう。ここでは大日程計画起点型がマッチする製造現場について考えてみます。

大日程計画起点型がマッチする製造現場は、以下のような特徴を持っている現場を指します。

・工程設計や日程計画が現場の裁量(経験や勘)で対応

・短納期の仕事が多く工程設計を待たずに早期着手が必要

・修理・改造等のメンテナンスの比率が高いなど工程設計起点が困難

・当初から大日程的な日程管理で問題なく現場が回っている

このような製造現場は、実際には企業規模に関係なく、結構多くあるようです。もし、貴社製造現場が大日程計画起点型であった場合、一般的な工程管理システムを導入してしまうと

・工程設計者を育てなければならない

・業務の流れを大きく変えなくてはならない

などの対応が必要になってしまい、無理して導入を進めると高価な実績収集システムになってしまう可能性も考えられます。

3.管理レベルの違いによる適切な製品選定とは

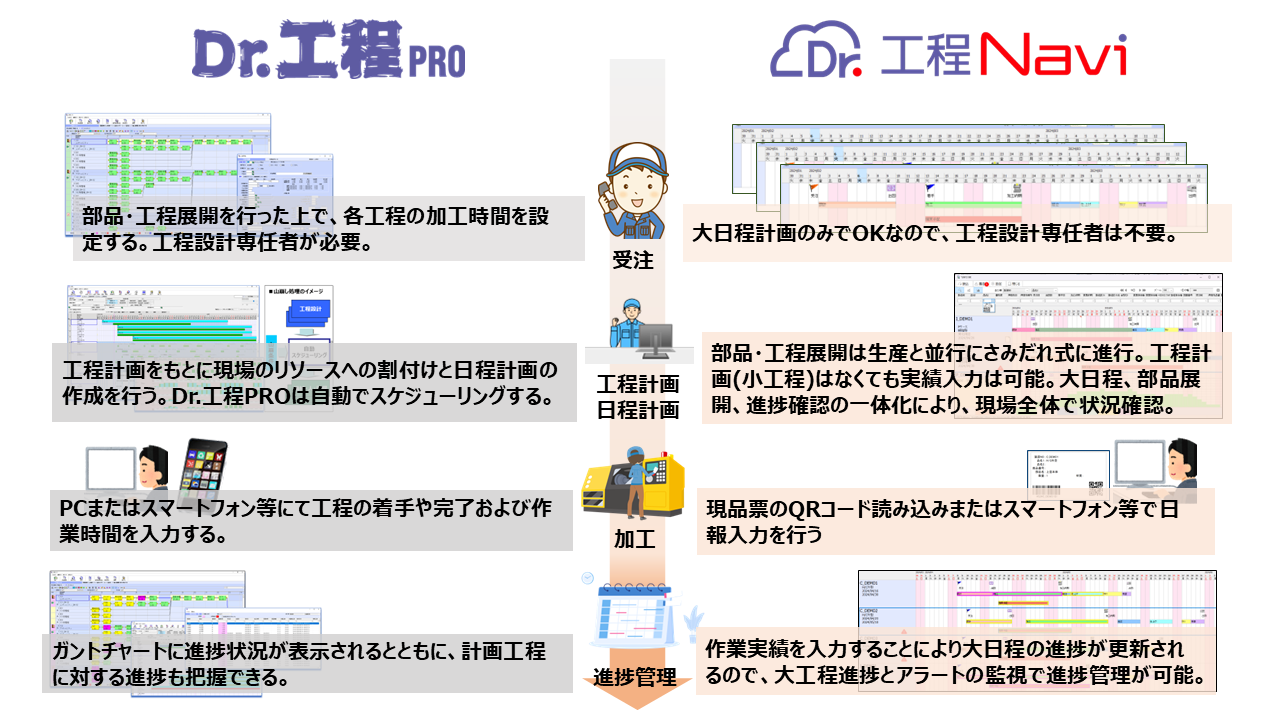

以上、2つの製造現場タイプについて述べて来ましたが、当社が販売するDr.工程PROとDr.工程Naviを例に、システムの流れや機能面を比較してみます。

(1)システム運用の流れの比較

(2)システム機能面の比較

4.まとめ

- ひと言で個別受注生産現場といっても、個々の現場ごとに業務の流れは異なりシステム化の方向性も異なります。

- 当社のDr.工程PROは、工程計画起点型の工程管理システムとして金型製造現場を始めとした多くの個別受注生産現場でご利用いただいています。

- 一方、Dr.工程Naviは、大日程計画起点型の工程管理システムとして、これまで工程管理システムが当てはまりにくいといわれてきた製造現場に向けた製品となっております。

個別受注生産向け生産管理システム「Dr.工程Family」

製品一覧を見るchevron_right