メールマガジン

VOL.5 生産管理システム導入~ある精密部品メーカー様事例総まとめ編-A社の場合

公開日:2022.10.20|最終更新日:2023/06/13

下請け型企業体質からの脱皮と製造現場のレベルアップを目指して「Dr.工程PRO」を導入した精密部品メーカーA社。導入前に抱えていたさまざまな課題はクリアできたのか、製造現場はどのように変わったのか、定量的な導入効果だけでなく、生産現場を取り巻くさまざまな方が感じる効果にも焦点を当てるとともに、今後のシステム拡張の計画まで総まとめー。

1.Dr.工程PRO導入前の状況~運用開始

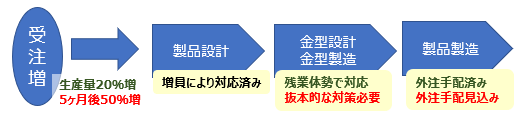

受注の急拡大によるチャンス到来、しかし製造現場は?

精密プラスチック部品製造メーカーA社は2020年になって受注が急拡大、売上面だけでなく企業体質を改革するチャンスであった。しかし、今後の受注計画に対して製造現場は全く対応できないことは明らかであった。

| 社長の指示により金型部門の抜本的対策として生産管理システム導入の検討を開始、 金型製造業の業務の理解度やキモとなる工程設計とスケジューリングの使いやすさから「Dr.工程PRO」の導入を決定した。 |

「Dr.工程PRO」導入による課題解決ポイント3点

|

|

|

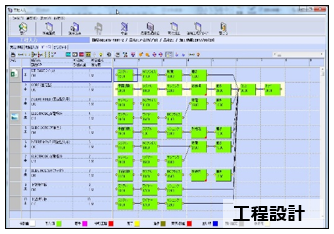

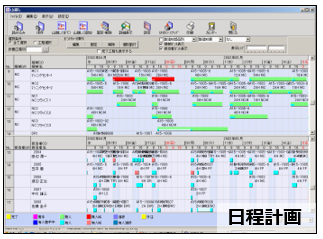

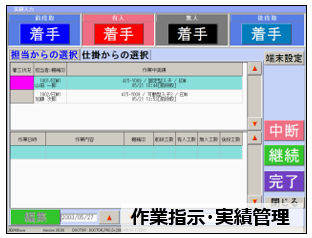

| 現状のExcel工程設計を撤廃することで、現工程設計者の生産性向上と新規人材投入時の短期育成を可能とする。 | Excelとホワイトボードというアナログ管理からの脱却し、常に全社的に進捗情報を見える化する。 | 現状の手書き日報からリアルタムに着手完了を入力する運用に移行する。ベテラン作業者でも操作できること。 |

「Dr.工程PRO」の運用状況

稼働開始からしばらくして、アナログ管理からデジタル管理への移行ゆえの課題が数点発生したが、入力ルールの徹底や実績端末増設等で乗り切った。

導入後1年が経過したことで、導入効果の検証と今後のシステム展開として設計や検査・トライ工程への運用範囲の拡大やDr.原価PROを導入しての原価管理を決定した。

2.導入効果検証

課題解決ポイントに対する導入効果

| 導入効果1 (工程設計) |

業務効率が平均40%アップ。さらにリピート品の工程設計を追加メンバーに任せることが可能になり受注量2倍を2名で対応! |

| 導入効果2 (日程計画) |

自動スケジューリングにより、機械や人への作業割付が大幅に効率化。繁忙期の残業スケジュールも早期に調整可能に! |

|

導入効果3 |

案件の優先度に応じた加工スケジュールを立案。また、計画工数は分単位の設定が可能であるため、無駄な空き時間の発生を削減! |

3.社内の声から見る導入効果

さまざまな立場の方から見た導入後の姿

| 受注 | [営業] 先々の負荷が分かるので、この仕事を受けて大丈夫かという判断が容易になった。 |

| 工程設計 日程計画 |

[工程計画担当] |

| 加工作業 | [現場リーダー] 毎日のホワイトボード引き直しがガントの微調整に変わり、進捗会議が効率化。 [外注手配担当] 発注時期や納期が明確なのでチェックが楽。以前は大量の紙を確認していた。 |

| 実績入力 | [総務担当] 毎朝の日報入力がなくなり時間に余裕ができた。 |

| 完成・成形 | [成形部門] 以前は金型完成予定を都度問合せしていた。今はシステムで予定が確認できる。 |

| リソース管理 | [工場長] どの工程に問題があるのかわかるので、長期的にデータを見ることで、機械増設等の投資計画の参考にしたい。 |

個別受注生産向け生産管理システム「Dr.工程Family」

製品一覧を見るchevron_right