メールマガジン

VOL.4 A社の生産管理システム導入効果とさらなる飛躍へ-A社の場合

公開日:2022.07.28|最終更新日:2023/06/12

精密部品メーカーA社が下請け型企業体質からの脱皮を目指して「Dr.工程PRO」を導入、その後数ヶ月の間にいくつかの課題が発生したものの、1年後にはすでになくてはならないツールとして社内に定着したところである。このタイミングで当初の導入目的に対する達成状況を検証することで導入効果を総括、さらに今後のシステム拡充のあり方や方向性について検討を進めたー

(これまでのおさらい)Dr.工程PRO導入後の課題とその解決へ

デジタル管理に適合した製造現場への進化により各種課題を解決!

A社が「Dr.工程PRO」を導入決定したのが2020年9月。2ヶ月半の立ち上げ期間を経て本稼働に移行したが、しばらくしていくつかの課題が表面化した。しかしそれは、従来のアナログ管理からの脱却による産みの苦しみであった。詳細は、こちらをご参照。

1.導入時の課題は解決したか?(達成状況の検証)

1年後の導入効果総括!

システム導入前の金型製造部門には3つの大きな課題があった。これら課題の一つ一つに対してDr.工程PROの導入が課題解決に寄与したのかを検証していただいた。約2年前に大手医療メーカーからの受注量が20%増加したのを機にDr.工程PROの運用を開始、現時点では金型生産量は2倍になっている。

|

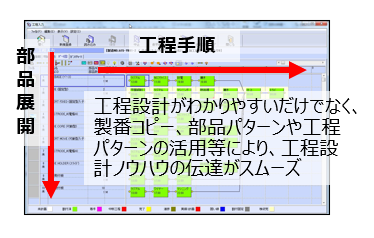

導入時の課題と解決1 |

ほぼ一人の担当者に頼り切りの工程設計がパンクするのは明らかであるが、工程設計ノウハウや加工技術だけでなく担当者独自のExcel手法を駆使しているため、すぐには人を増やせない。 |

| 工程入力の操作性がExcel工程設計に近く、かつ他製番への展開等が非常に簡単であったことから、業務効率が平均40%アップ。さらにリピート品の工程設計を追加メンバーに任せることが可能になったため、受注量2倍に対応可能となった! |  |

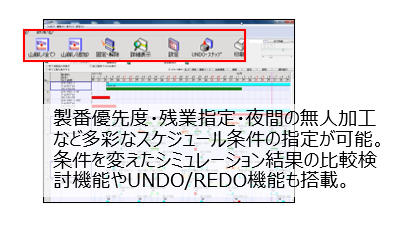

| 導入時の課題と解決2 (日程計画) |

ホワイトボードを使った日程計画では、前日の状況や当日の機械の空き状況を毎朝確認しながら当日の作業を決める必要があるが、受注増加による部品数、工程数の大幅な増加により当日の作業スケジュール立案が困難、部門メンバーは週末の予定すら組めない状況が明らか。 |

| 山崩し機能の活用により、自動スケジューリングが可能となり、機械や人への作業割付が大幅に効率化した。また、機械や人の負荷状況も同時に把握でき、繁忙期の残業スケジュールも早期に調整出来るようになった。 |  |

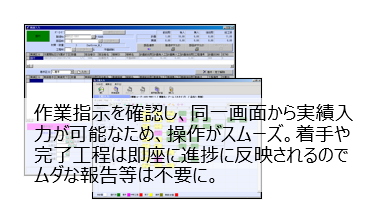

| 導入時の課題と解決3 (作業指示と実績管理) |

作業の進め方が担当任せのため、必ずしも急いでいる案件が優先されていると言えない。また、計画/実績の管理が半日単位のため空き時間が随所で発生する。 |

| 納期が早いものから割り付けるという基本的な考え方や優先度設定等により、急ぐ案件が優先されるのが前提。また、計画工数は分単位の設定が可能であるため、無駄な空き時間が発生しなくなった。 |

|

2.今後のシステム展開の方向性について

まずはDr.工程PROのカバー範囲拡大、その後原価管理へ!

- 当初は工程設計と日程計画の立ち上げを重視し、部品加工から組付けまでをカバーしていたが、検査やトライ、材料購入等にも広げることとした。また、設計部門の工数管理にも活用する方針とした。

- 個別原価管理は社長の念願であった。Dr.原価PRO導入にあたって、製造現場に追加の負担はないため、来年度からの導入を決定した。

個別受注生産向け生産管理システム「Dr.工程Family」

製品一覧を見るchevron_right